ADMAVOX setzt für die Produktion von Bauteilen ausschließlich auf eigens entwickelte 3D-Drucker, welche auf der Stereolithografie-Technologie basieren. Diese wurde bereits in den frühen 1980er-Jahren durch den US-Physiker Chuck Hull erfunden und 1984 zum Patent angemeldet – sie ist damit die älteste und nach wie vor auch genaueste 3D-Druck Technologie am Markt. Mit entsprechend kalibrierten Systemen können sehr beachtliche Teile in ausgezeichneter Qualität und Oberflächengüte produziert werden.

Bei der Stereolithografie wird ein flüssiges Photopolymer (Kunststoff) durch das Einbringen von UV-Licht selektiv zur Reaktion gebracht und damit ausgehärtet. Dies kann zum Beispiel durch Lasersysteme, aber auch durch spezielle DLP-Projektoren oder modifizierten LCD-Displays (gepaart mit UV-LEDs) erreicht werden. ADMAVOX setzt die beiden zuletzt genannten in seinen Systemen ein, da diese eine Reihe von Vorteilen gegenüber Lasersystemen bieten.

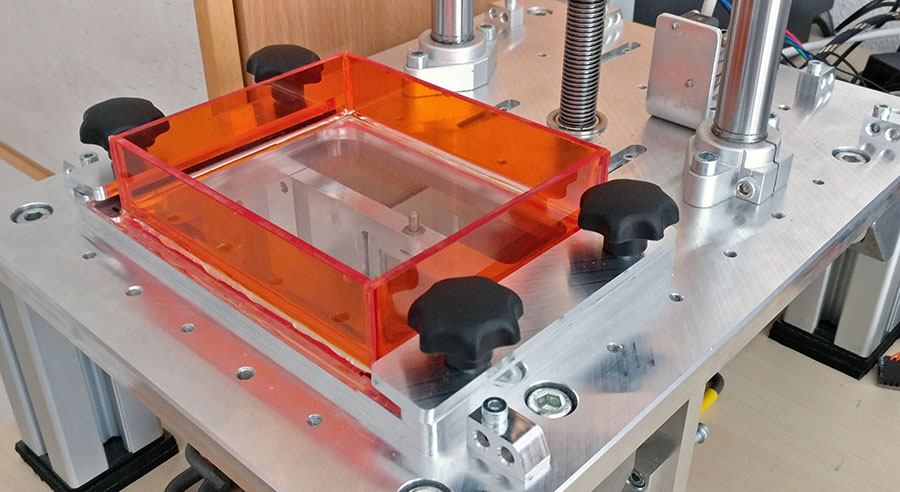

Unsere Maschinen sind eine Umsetzung des so genannten „Bottom-Up“ Ansatzes:

- Hierbei wird ein Behälter mit transparentem Boden mit dem flüssigen Druckmaterial (Harz) befüllt und von oben der Druckkopf in diesem bis zum Boden versenkt.

- Der vorgenannte Projektor oder das Display belichten nun von unten durch den transparenten Boden das Material. Dort wo nun das UV-Licht in das Material eintritt wird dieses verfestigt. Andere nicht belichtete Bereiche hingegen bleiben unverändert und damit flüssig. Bei diesem Vorgang entsteht eine dünne Schicht, welche am Druckkopf (bzw. dem bereits gedruckten Teil) anhaftet.

- Im Anschluss wird der Druckkopf nach oben verfahren, sodass sich das Teil vom Boden des Behälters löst. Damit dies überhaupt möglich ist, besteht der Boden aus einer speziellen Folie, an welcher das Material nicht haftet.

- Damit die nächste Schicht gefertigt werden kann muss der Druckkopf wieder im Harz versenkt werden – dieses mal jedoch mit einem geringen Spalt zwischen Boden und Druckkopf bzw. dem bereits gedruckten Teil.

- Die nächste Schicht wird nun belichtet wie auch schon zuvor geschehen. Dieser Vorgang (Schritt 2 bis 5) wiederholt sich nun immer wieder bis das Teil in seiner vollen Höhe produziert wurde.

Die Unterscheidung wo das Material pro Schicht aushärtet ergibt sich aus dem projizierten Bild, welches zuvor aus den 3D-Daten generiert werden muss. Für gewöhnlich sind dies Schwarz/Weiß Bilder, wohingegen ein weißer Bildteil zur einer Materialreaktion führt und schwarze Bildteile dies vermeiden. Man kann sich diesen Vorgang auch so vor vorstellen, als ob ein beliebiges Objekt mit einem Messer in sehr dünne Scheiben zerschnitten wird, ähnlich einer Salami. Diese einzelnen Scheiben ergeben jeweils ein Bild, das belichtet werden muss: dort wo das Objekt ist wird das Bild Weiß gefüllt, der Rest bleibt Schwarz. Im Fachjargon wird dies auch „Slicing“ genannt.

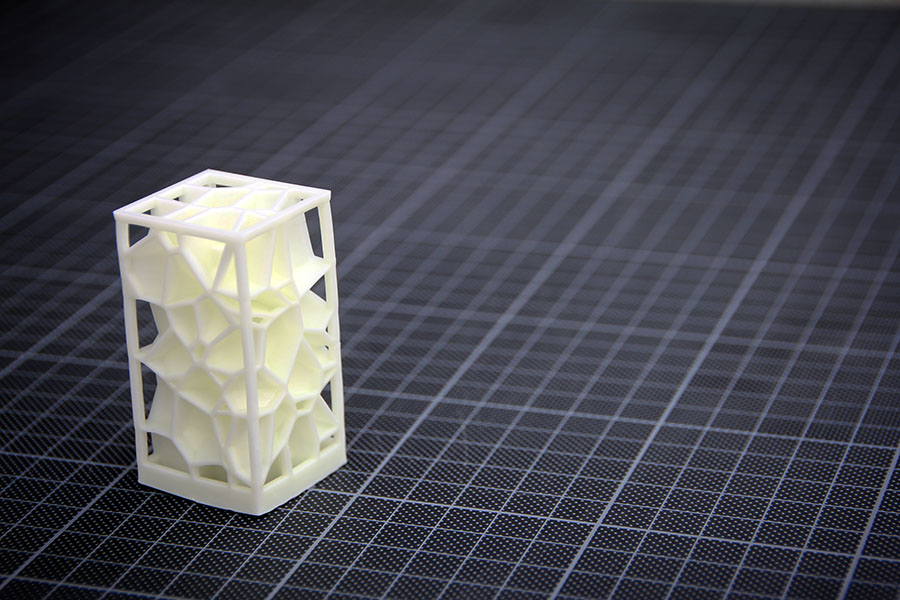

Zum momentanen Zeitpunkt haben alle 3D-Druck Verfahren eines gemeinsam: Teile werden Schicht für Schicht erstellt; Schichten, welche man für gewöhnlich bei genauer Betrachtung sehen kann. Wir haben uns jedoch Gedanken darüber gemacht, wie diese unschönen Artefakte eliminiert werden können und entsprechend technische Einrichtungen in unsere Maschinen integriert, die diese auf ein Minimum reduzieren. Damit unterscheiden wir uns maßgeblich von anderen Anbietern, welche lediglich Standard-Maschinen einsetzen. Überzeugen Sie sich selbst von der Qualität unserer Drucke anhand der Bilder auf unserer Webseite.